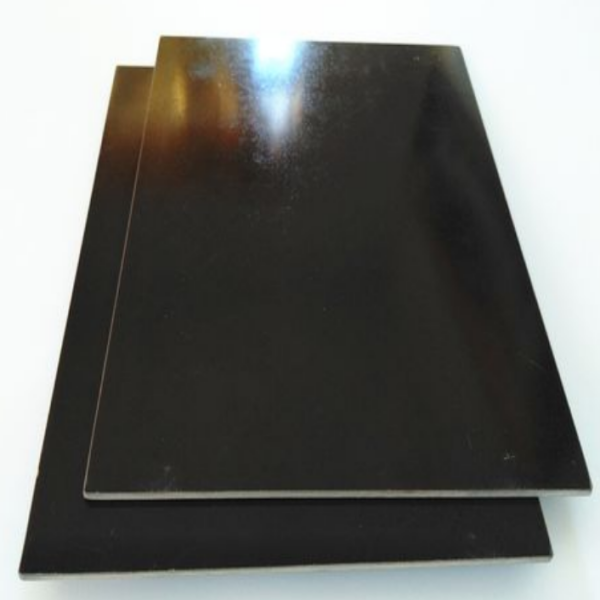

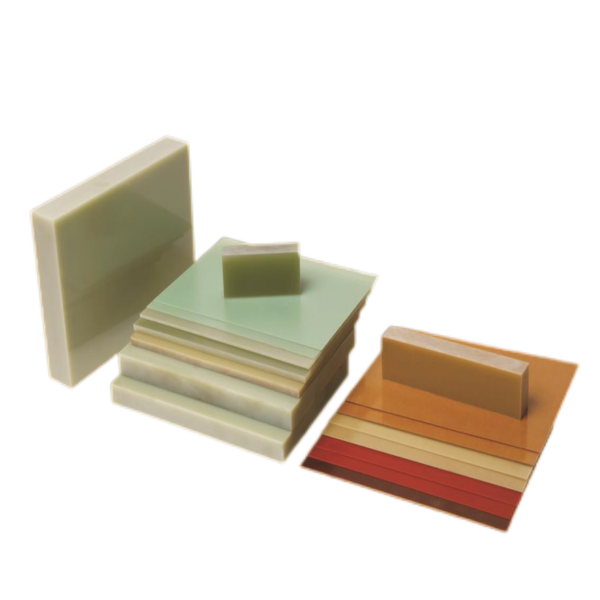

DF350A Modyfikowana tkanina szklana z difenyloeterem, sztywna laminowana płyta

DF350ASkłada się z tkaniny szklanej impregnowanej modyfikowaną żywicą termoutwardzalną na bazie eteru difenylowego, laminowanej w wysokiej temperaturze i pod wysokim ciśnieniem. Tkanina szklana musi być wolna od alkaliów i poddana obróbce KH560.

DF350A charakteryzuje się dobrą odpornością termiczną oraz doskonałymi właściwościami mechanicznymi i dielektrycznymi, co czyni go odpowiednim do zastosowań w silnikach elektrycznych klasy H lub urządzeniach elektrycznych jako izolacyjne elementy konstrukcyjne lub podzespoły. Szczególnie polecany do silników elektrycznych i urządzeń elektrycznych wymagających wyższych parametrów mechanicznych w warunkach naprężeń termicznych.

Dostępna grubość:0,5 mm~200 mm

Dostępny rozmiar arkusza:

1500mm*3000mm、1220mm*3000mm、1020mm*2040mm,1220mm*2440mm、1000mm*2000mm i inne rozmiary do uzgodnienia.

Grubość nominalna i dopuszczalna tolerancja (mm)

| Grubość nominalna | Odchylenie | Grubość nominalna | Odchylenie | Grubość nominalna | Odchylenie |

| 0,5 | +/-0,15 | 3 | +/-0,37 | 16 | +/-1,12 |

| 0,6 | +/-0,15 | 4 | +/-0,45 | 20 | +/-1,30 |

| 0,8 | +/-0,18 | 5 | +/-0,52 | 25 | +/-1,50 |

| 1 | +/-0,18 | 6 | +/-0,60 | 30 | +/-1,70 |

| 1.2 | +/-0,21 | 8 | +/-0,72 | 35 | +/-1,95 |

| 1,5 | +/-0,25 | 10 | +/-0,94 | 40 | +/-2,10 |

| 2 | +/-0,30 | 12 | +/-0,94 | 45 | +/-2,45 |

| 2,5 | +/-0,33 | 14 | +/-1,02 | 50 | +/-2,60 |

Ugięcie przy zginaniu (mm)

| Grubość | Ugięcie zginające | |

| 1000 (długość linijki) | 500 (długość linijki) | |

| 3,0–6,0 | ≤10 | ≤2,5 |

| 6.1~8.0 | ≤8 | ≤2,0 |

| >8.0 | ≤6 | ≤1,5 |

Właściwości fizyczne, mechaniczne i dielektryczne

| NIE. | Właściwości | Jednostka | Wartość standardowa | Wartość typowa | ||

| 1 | Gęstość | g/cm3 | 1,70–1,95 | 1.9 | ||

| 2 | Wytrzymałość na zginanie prostopadle do warstw (wzdłuż) | W normalnych warunkach | MPa | ≥400 | 540 | |

| 180℃+/-2℃ | ≥200 | 400 | ||||

| 3 | Wytrzymałość na uderzenia (Charpy, karb, wzdłuż) | kJ/m2 | ≥37 | 50 | ||

| 4 | Siła klejenia/wiązania | N | ≥5000 | 6900 | ||

| 5 | Absorpcja wody | mg | Zobacz następną tabelę | 11.8 | ||

| 6 | Rezystancja izolacji, równolegle do laminacji | W normalnych warunkach | MΩ | ≥1,0 x 106 | 5,3 x 107 | |

| Po 24 godzinach w wodzie | ≥1,0 x 102 | 3,8 x 104 | ||||

| 7 | Współczynnik strat dielektrycznych 1MHz | -- | ≤0,05 | 1,03 x 10-2 | ||

| 8 | Stała dielektryczna 1MHz | -- | ≤5,5 | 4.7 | ||

| 9 | Napięcie przebicia, równolegle do warstw (w oleju transformatorowym w temperaturze 90°C +/-2°C) | kV | ≥30 | 35 | ||

| 10 | Wytrzymałość dielektryczna, prostopadła do warstw (w oleju transformatorowym w temperaturze 90°C +/-2°C), arkusz 2 mm | MV/m | ≥11,8 | 18 | ||

Absorpcja wody

| Średnia grubość próbek testowych (mm) | Absorpcja wody (mg) | Średnia grubość próbek testowych (mm) | Absorpcja wody (mg) | Średnia grubość próbek testowych (mm) | Absorpcja wody (mg) |

| 0,5 | ≤17 | 2,5 | ≤21 | 12 | ≤38 |

| 0,8 | ≤18 | 3.0 | ≤22 | 16 | ≤46 |

| 1.0 | ≤18 | 5.0 | ≤25 | 20 | ≤52 |

| 1.6 | ≤19 | 8.0 | ≤31 | 25 | ≤61 |

| 2.0 | ≤20 | 10 | ≤34 | Zobacz uwagi 2 | ≤73 |

| Uwagi:1) Jeżeli obliczona średnia grubości zmierzonej mieści się pomiędzy dwiema grubościami wymienionymi w tej tabeli, wartości zostaną uzyskane poprzez interpolację. Jeżeli obliczona średnia grubości zmierzonej jest mniejsza niż 0,5 mm, wartości nie przekroczą 17 mg. Jeżeli obliczona średnia grubości zmierzonej jest większa niż 25 mm, wartość nie przekroczą 61 mg. 2) Jeżeli grubość nominalna przekracza 25 mm, należy ją obrobić do 22,5 mm po jednej stronie. Obrobiona strona powinna być gładka. | |||||

Pakowanie i przechowywanie

Arkusze należy przechowywać w miejscu, w którym temperatura nie przekracza 40°C, i układać poziomo na płycie podstawy o wysokości 50 mm lub większej.

Trzymać z dala od ognia, ciepła (urządzeń grzewczych) i bezpośredniego światła słonecznego. Okres przechowywania arkuszy wynosi 18 miesięcy od daty opuszczenia fabryki. Jeśli okres przechowywania przekracza 18 miesięcy, produkt może być również używany po przeprowadzeniu testów kwalifikacyjnych.

Uwagi i środki ostrożności dotyczące stosowania

Ze względu na słabą przewodność cieplną blach, podczas obróbki należy stosować dużą prędkość i małą głębokość skrawania.

Obróbka i cięcie tego produktu wiąże się z dużą emisją pyłu i dymu. Należy podjąć odpowiednie środki, aby zapewnić, że poziom zapylenia podczas pracy mieści się w dopuszczalnych granicach. Zaleca się stosowanie lokalnej wentylacji wyciągowej oraz odpowiednich masek przeciwpyłowych/przeciwpyłowych.

Ponieważ arkusze po obróbce mechanicznej są narażone na wilgoć, zaleca się pokrycie ich warstwą lakieru izolacyjnego.