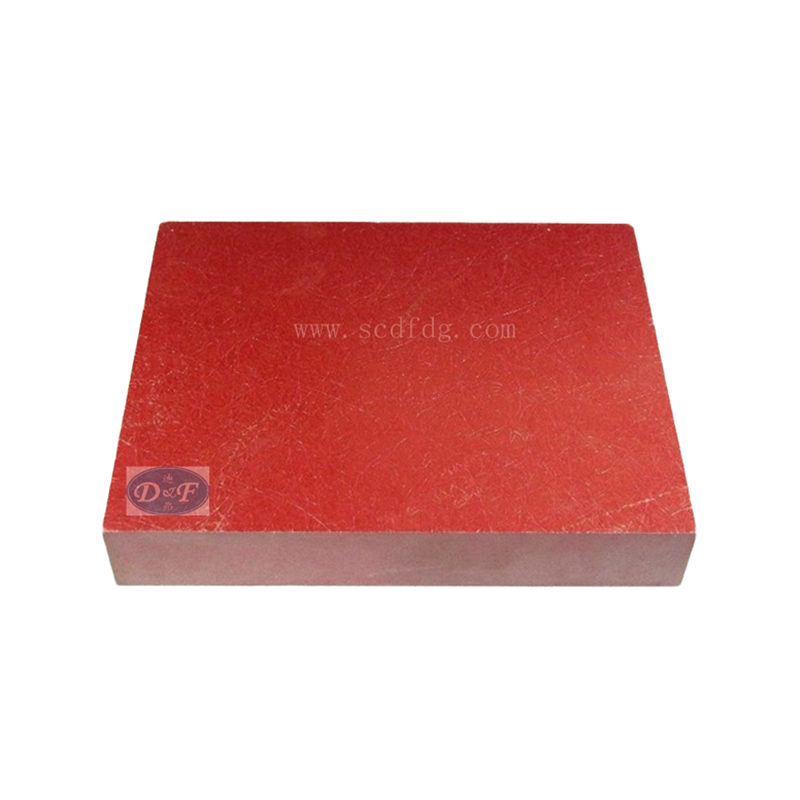

GPO-3 (UPGM203) Nienasycony arkusz laminowany matą poliestrowo-szklaną

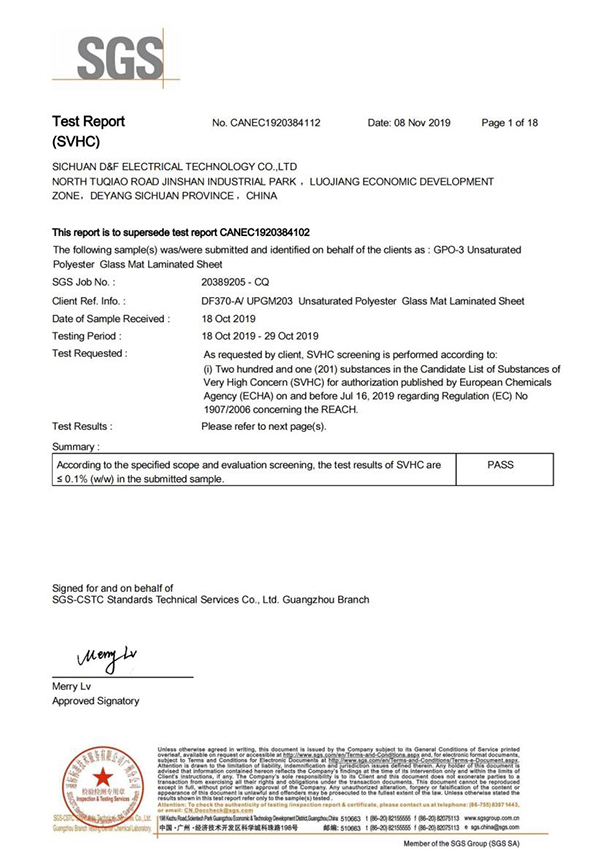

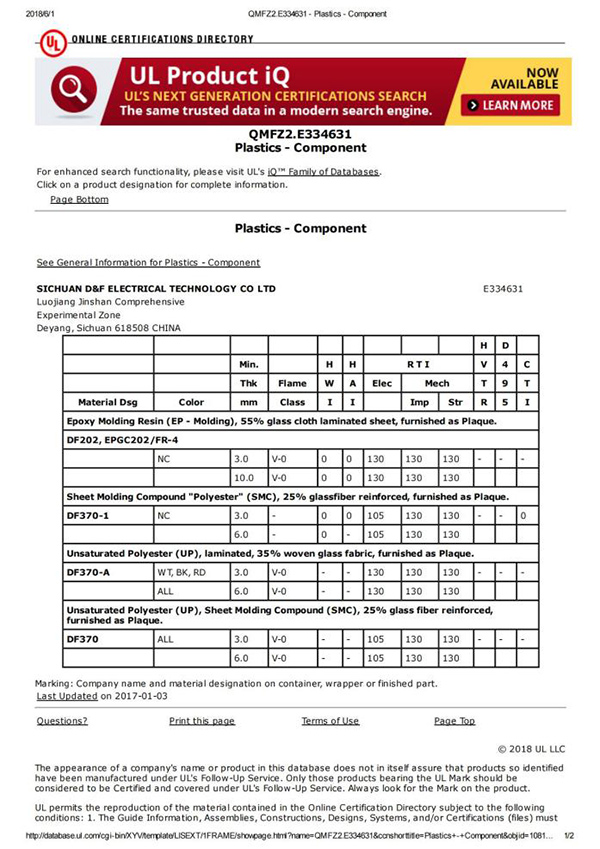

Płyta formowana GPO-3 (nazywana również GPO3, UPGM203) składa się z bezalkalicznej maty szklanej impregnowanej i sklejonej nienasyconą żywicą poliestrową, a następnie laminowanej w wysokiej temperaturze i pod wysokim ciśnieniem w formie. Charakteryzuje się dobrą obrabialnością skrawaniem, wysoką wytrzymałością mechaniczną, dobrymi właściwościami dielektrycznymi, doskonałą odpornością na prądy pełzające i łuk elektryczny. Posiada certyfikat UL i pomyślnie przeszedł testy REACH i RoHS itp. Jest również nazywana płytą GPO-3 lub GPO3, płytą izolacyjną GPO-3 lub GPO3.

Nadaje się do produkcji izolacyjnych elementów konstrukcyjnych i pomocniczych lub części w silnikach elektrycznych klasy F, transformatorach, rozdzielnicach, wyłącznikach i urządzeniach elektrycznych. UPGM można formować bezpośrednio w różne profile lub izolacyjne elementy konstrukcyjne.

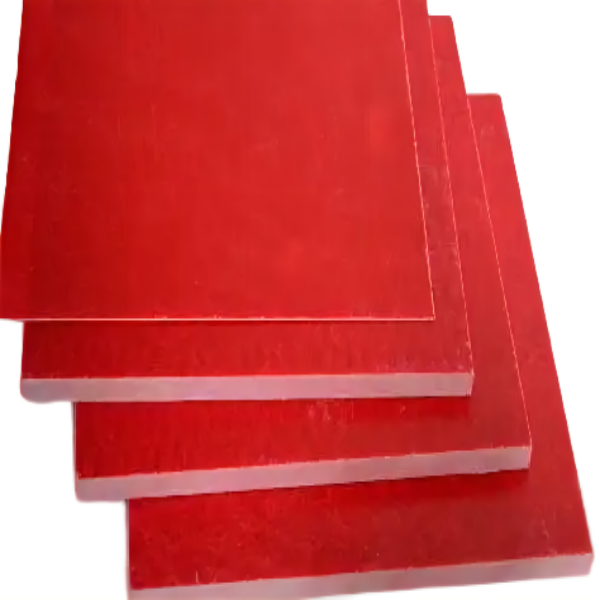

Zakres grubości:2mm---60mm

Rozmiar arkusza:1020 mm * 2010 mm, 1000 mm * 2000 mm, 1220 mm * 2440 mm i inne uzgodnione grubości i/lub rozmiary

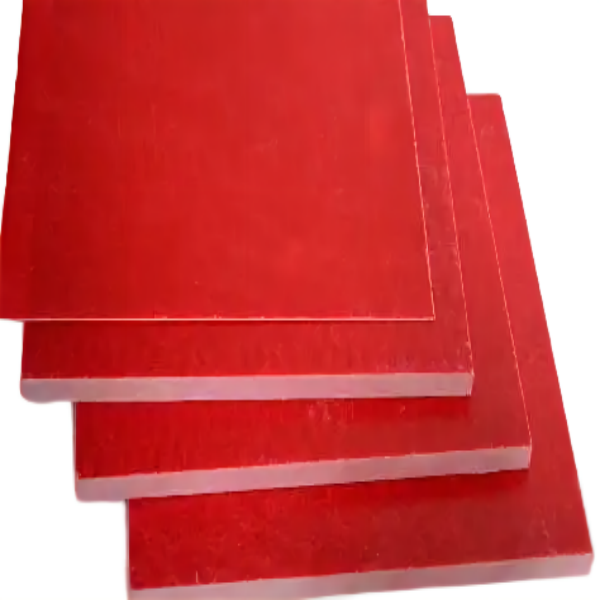

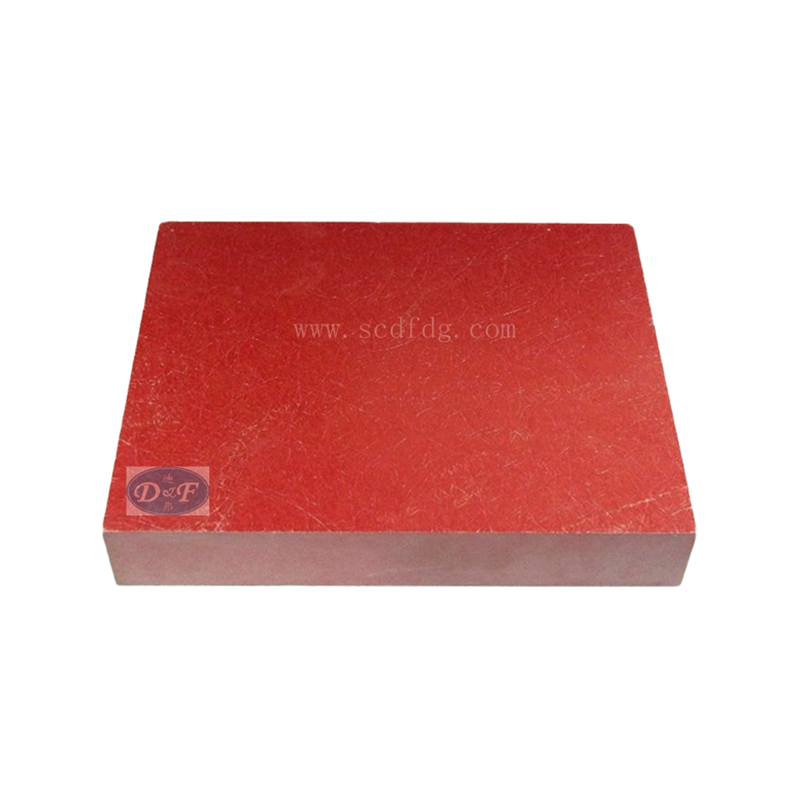

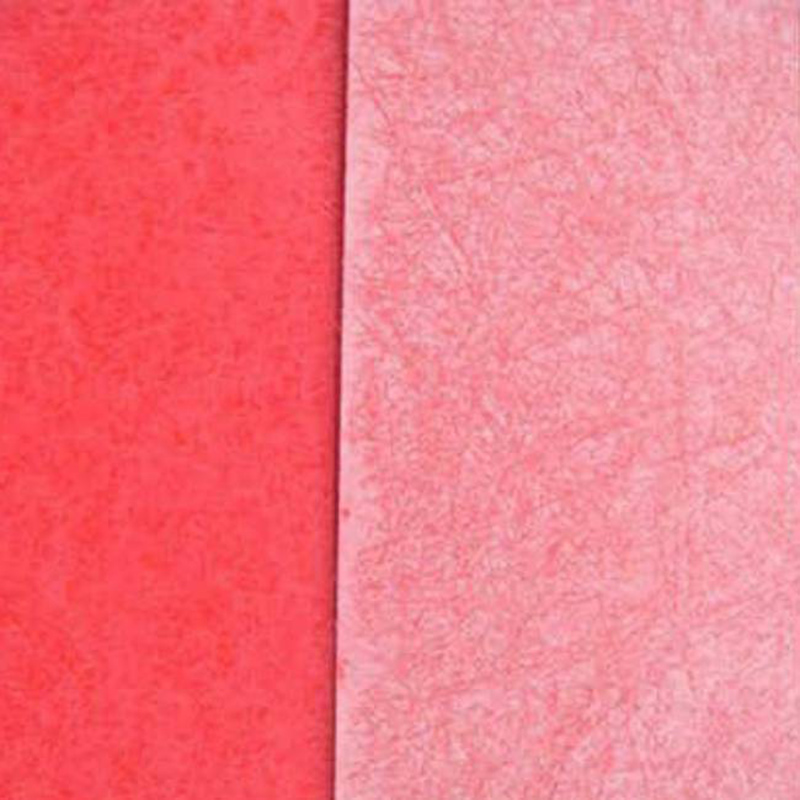

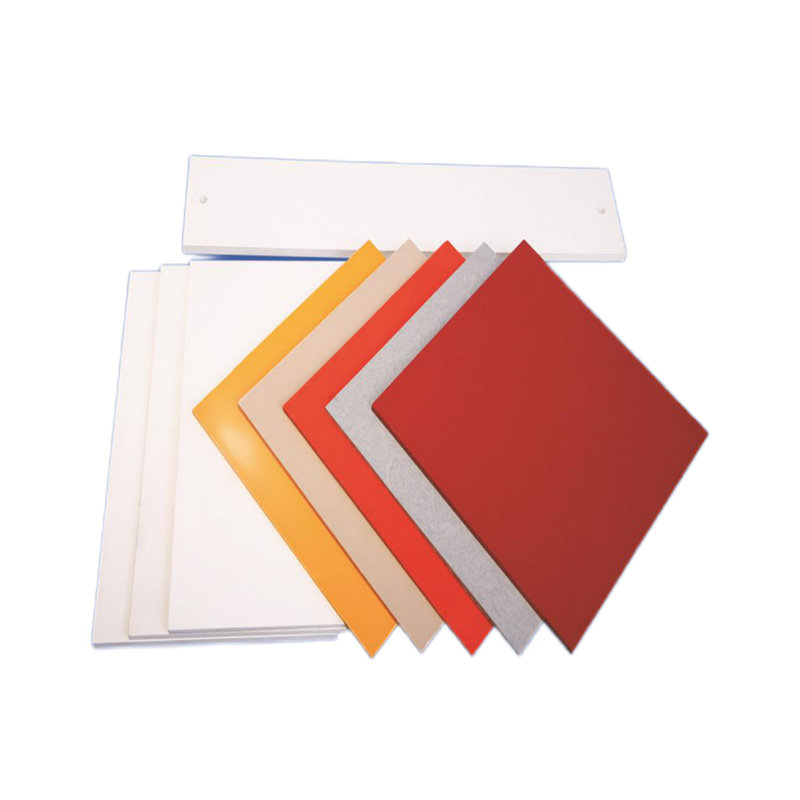

Kolor główny:czerwony, biały lub inne kolory do uzgodnienia

Oprócz płyt laminowanych UPGM, produkujemy i dostarczamy również płyty EPGM 203, których wymiary są takie same jak w przypadku GPO-3. Kolor jest żółtawy lub zielony. Proszę o kontakt w celu uzyskania dodatkowych informacji.

Wymagania techniczne

Wygląd

Powierzchnia musi być płaska i gładka, bez pęcherzy, zmarszczek lub pęknięć, a także w miarę wolna od innych drobnych niedoskonałości, takich jak zarysowania, wgniecenia i nierównomierne kolory.

Normalny tgrudkowatość itolerancja

| Grubość nominalna (mm) | Dopuszczalna tolerancja (mm) | Grubość nominalna (mm) | Dopuszczalna tolerancja (mm) | |

| 0,8 | +/-0,23 | 12 | +/-0,90 | |

| 1.0 | +/-0,23 | 14 | +/-1,00 | |

| 2.0 | +/-0,30 | 16 | +/-1,10 | |

| 3.0 | +/-0,35 | 20 | +/-1,30 | |

| 4.0 | +/-0,40 | 25 | +/-1,40 | |

| 5.0 | +/-0,55 | 30 | +/-1,45 | |

| 6.0 | +/-0,60 | 40 | +/-1,55 | |

| 8.0 | +/-0,70 | 50 | +/-1,75 | |

| 10,0 | +/-0,80 | 60 | +/-1,90 | |

| Uwaga: W przypadku blach o grubości innej niż nominalna, niewymienionych w tej tabeli, dopuszczalne odchylenie będzie takie samo, jak odchylenie dla kolejnej większej grubości. | ||||

Właściwości fizyczne, mechaniczne i elektryczne

| Właściwości | Jednostka | Wartość standardowa | Wartość typowa | Metoda testowa | ||

| Gęstość | g/cm3 | 1,65~1,95 | 1.8 | GB/T 1033.1-2008 | ||

| (metoda A) | ||||||

| Absorpcja wody, grubość 3 mm | % | ≤ 0,2 | 0,16 | ASTM D790-03 | ||

| Wytrzymałość na zginanie prostopadle do warstw (wzdłuż) | W normalnych warunkach | MPa | ≥180 | 235 | ASTM D790-03 | |

| 130℃+/-2℃ | ≥100 | 144 | ||||

| Moduł zginania prostopadły do laminacji (wzdłuż) | W normalnych warunkach | MPa | - | 1,43 x 104 | ||

| 130℃+/-2℃ | - | 1,10 x 104 | ||||

| Wytrzymałość na zginanie prostopadle do warstw (wzdłuż) | Wzdłuż | MPa | ≥170 | 243 | GB/T 1449-2005 | |

| W poprzek | ≥150 | 240 | ||||

| Wytrzymałość na uderzenia, równolegle do laminacji | KJ/m2 | ≥40 | 83.1 | GB/T 1043.1-2008 | ||

| (Charpy, bez karbu) | ||||||

| Wytrzymałość na uderzenia, równolegle do laminacji | J/m | - | 921 | ASTM D256-06 | ||

| (Izod, karbowany) | ||||||

| Wytrzymałość na rozciąganie | MPa | ≥150 | 165 | GB/T 1040.2-2006 | ||

| Moduł sprężystości rozciągającej | MPa | ≥1,5x104 | 1,7 x 104 | |||

| Wytrzymałość na rozciąganie, równolegle do laminacji | Wzdłuż | MPa | ≥55 | 165 | GB/T1447-2005 | |

| W poprzek | ≥55 | 168 | ||||

| Prostopadle do laminacji | MPa | - | 230 | ASTM D695-10 | ||

| Wytrzymałość na ściskanie | ||||||

| Wytrzymałość dielektryczna, prostopadła do warstw (w oleju transformatorowym 25# w temperaturze 90°C +/-2°C, test krótkotrwały, elektroda cylindryczna Φ25 mm/Φ75 mm) | KV/mm | ≥12 | 135 | IEC60243-1:2013 | ||

| Napięcie przebicia, równolegle do liniowości (w oleju transformatorowym 25# w temperaturze 90°C +/-2°C, krótkotrwały test, elektroda płytowa Φ130mm/Φ130mm) | KV | ≥35 | >100 | |||

| Względna przenikalność elektryczna (1MHz) | - | ≤ 4,8 | 4,54 | GB/T 1409-2006 | ||

| Współczynnik strat dielektrycznych (1MHz) | - | ≤ 0,03 | 1,49 x 10-2 | |||

| Odporność na łuk elektryczny | s | ≥180 | 187 | GB/T 1411-2002 | ||

| Odporność na śledzenie | CTI | V | ≥600 | CTI 600 | ||

| Wiadukt | GB/T 4207-2012 | |||||

| PTI | ≥600 | PTI 600 | ||||

| Rezystancja izolacji | W normalnych warunkach | Ω | ≥1,0x1013 | 5,4 x 1014 | GB/T 10064-2006 | |

| (Elektrody stożkowe) | Po 24 godzinach w wodzie | ≥1,0x1012 | 2,5 x 1014 | |||

| Palność (metoda pionowa) | Stopień | V-0 | V-0 | UL94-2013 | ||

| Drut żarowy | - | - | GWIT:960/3.0 | GB/T5169.13-2006 | ||

| Twardość Barcola | - | ≥ 55 | 60 | ASTM D2583-07 | ||

Kontrola, znakowanie, pakowanie i przechowywanie

1) Każda partia powinna zostać przetestowana przed wysyłką. Elementy kontroli rutynowej obejmują punkty 2.1, 2.2 oraz punkty 1 i 3 Tabeli 6 w punkcie 2.3. Elementy w punktach 2.1 i 2.2 należy sprawdzać pojedynczo.

2) Arkusze należy przechowywać w miejscu o temperaturze nieprzekraczającej 40°C, układając je poziomo na płycie podstawy o wysokości 50 mm lub wyższej. Chronić przed ogniem, źródłami ciepła (urządzeniami grzewczymi) i bezpośrednim działaniem promieni słonecznych. Okres przechowywania arkuszy wynosi 18 miesięcy od daty opuszczenia fabryki. Jeśli okres przechowywania przekracza 18 miesięcy, produkt może być również używany po przeprowadzeniu testów kwalifikacyjnych.

Uwagi i środki ostrożności dotyczące obchodzenia się z produktem i jego stosowania

1) Ze względu na słabą przewodność cieplną blach podczas obróbki należy stosować dużą prędkość i małą głębokość skrawania.

2) Obróbka i cięcie tego produktu wiąże się z dużą emisją pyłu i dymu. Należy podjąć odpowiednie środki, aby zapewnić, że poziom pyłu podczas pracy mieści się w dopuszczalnych granicach. Zaleca się stosowanie lokalnej wentylacji wyciągowej i odpowiednich masek przeciwpyłowych/przeciwpyłowych.

Orzecznictwo